润滑油加氢工艺

面临全球日益注重的环保要求,我国润滑油基础油产品质量较差,不具备市场竞争力的局面下,国家工业部明确提出“十二五”期间国家石油和化学工业产品结构调整的目标是发展高档润滑油、工艺用油、高等级道路沥青、特种沥青[1,2]。因此,全国大型稠油加工企业为了增强在全国市场内的有效竞争力,加快了润滑油基础油质量升级的步伐,立足自身原油资源优势,生产高端润滑油新产品,这符合国家和地方产品结构调整的目标,符合中国石油炼化业务战略规划部署。

根据目前的状况我们可以清楚的知道,采用传统的加工方法不能满足生产高端润滑油,因此加快发展润滑油加氢技术,才能提升中国的润滑油品质,提高产品的市场竞争力。

2 润滑油加氢工艺

加氢工艺在润滑油基础油的生产中有多种应用形式,大体可分为补充精制、加氢处理、催化脱蜡和异构脱蜡。

(1)加氢补充精制用于对润滑油基础油原料进行处理或对产品进行补充精制,加氢深度较浅。

(2)加氢处理裂化程度较大,可以裂解稠环芳烃,还可以发生异构化反应,从而提供基础油的质量。

(3)催化脱蜡技术是将凝点高的直链烷烃裂化的技术,脱除了直链烷烃的同时也降低了润滑油的粘温性能。

(4)异构脱蜡是近年来发展起来的新润滑油加氢工艺,与催化脱蜡技术相比具有粘度低、挥发性低、粘度指数高的优势。

而加氢工艺在每个炼厂的应用情况也不同。对于一些采用传统加工流程的炼油厂,为了提高润滑油生产的灵活性,扩大原料来源,经济而有效地实现生产高质量基础油,常采用加氢技术与“老三套”常规润滑油加工技术结合的方法。但随着用于生产润滑油基础油原料的劣质化,以及环保要求下对非常规基础油(UCBO)需求的不断增加,“全氢法”加工工艺生产高粘度指数基础油的新技术的工业应用不断扩大,已显示出日趋重要的地位[3-5]。

2.1 加氢补充精制工艺

加氢补充精制过程中,含氧(如有机酸类)、含硫、含氮化合物发生氢解反应,生成易分离的H20、H2S、NH3,而这些非理想组分经过汽提、分馏而被分出,从而保证基础油的色度、气味、氧化安定性。判断加氢补充精制深度的主要依据是通过氧化安定性指标。加氢补充精制特别适用于硫含量高、氮含量低的原料,在润滑油生产工艺中日渐显示出重要地位。

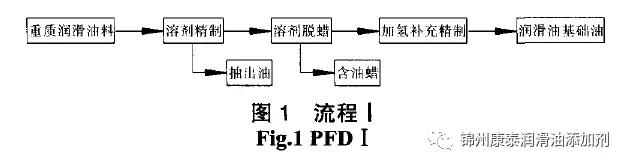

2.1.1 “糠醛精制-溶剂脱蜡-加氢精制”

“糠醛精制-溶剂脱蜡-加氢精制”工艺路线常用于润滑油加工流程,适用于处理凝固点回升很少的重质润滑油料,将加氢补充精制工序替代了白土精制工序,其作用可脱除脱蜡工序中的溶剂,易于脱除硫、氧及一定的氮化物,可改善基础油的色度、气味和透明度。其流程见图1。

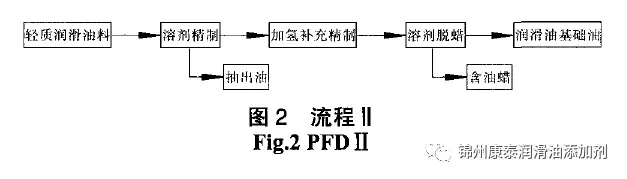

2.1.2 “糠醛精制-加氢精制-溶剂脱蜡”

对于处理凝固点回升较大的轻质润滑油料,通常采用“糠醛精制-加氢精制-溶剂脱蜡”工艺路线,流程见图2。

相关研究表明,按照此流程,由轻质润滑油料所得的蜡膏经脱油后,不需补充精制,可符合商品蜡的质量要求。由该流程制得的基础油调制的变压器油,其台架试验寿命超过1200h。

2.2 加氢处理工艺

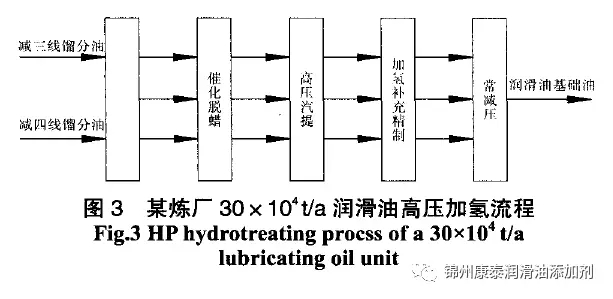

润滑油加氢处理技术比溶剂精制有很大的优势,它可以使硫、氮、氧杂环化合物大部分脱除,基础油收率得到提高,处理原料适应性广。因此该T艺已在多套润滑油装置得到推广应用,某厂建成的润滑油加氢装置,加工环烷基馏分油,采用中压加氢过程,油品粘度指数提高40个单位。2000年后又建成一套30×104t/a润滑油加氢装置。该工艺是生产APIⅡ类和APIⅢ类润滑油基础油的主要技术之一。

2.3 催化脱蜡加氢工艺

催化脱蜡技术是炼厂生产低凝点油品的重要技术。催化脱蜡技术是在分子筛催化剂的孔道内,油品在临氢状态下发生长直链烷烃裂化成较小的分子,从而实现油品倾点降低。在整个反应过程中,伴随发生一些非选择性裂化反应和生成积碳的反应。所以经过催化脱蜡出来的油品往往安定性不好,产物放置时,颜色逐渐变黄变深,需要再经过加氢补充精制改善其颜色安定性[6]。

某厂30×104 t/a润滑油基础油加氢装置采用“加氢处理-催化脱蜡-加氢补充精制”工艺路线,可以生产低倾点环烷基润滑油,其产品光稳定性好、凝点低、硫、氮杂原子脱除率高,流程见图3。

当采用催化脱蜡工艺加工石蜡基馏分油,其润滑油产品的粘度指数(VI)、产品收率均较低,因而它很快被后来开发成功的择形催化异构脱蜡技术所取代。但是对于含蜡较少、凝点相对较低的环烷基油料,由于催化脱蜡采用非贵金属催化剂,其对氮含量要求不严格,催化脱蜡效果好,目的产品的收率高。

2.4 异构脱蜡加氢工艺

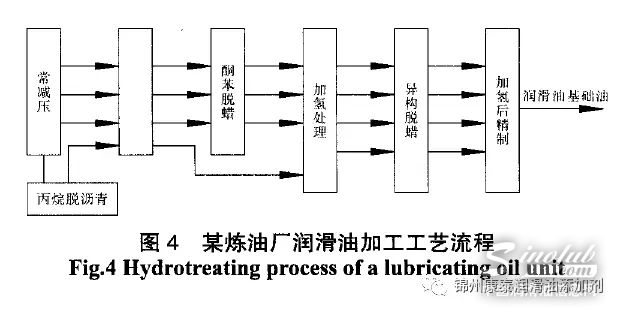

异构脱蜡技术是长直链烷烃在分子筛的催化作用下,发生异构化反应最终生成烷烃的同分异构体[7]。润滑油加工采用传统工艺不仅粘度指数降低,基础油效率也较低[8]。某炼油厂采用“加氢处理-异构脱蜡-加氢后精制”全氢法,加工工艺流程见图4。

该装置包括加氢处理、异构脱蜡和加氢后精制三部分。异构脱蜡与加氢后精制采用贵金属催化剂,反应进料需经过加氢处理反应器可将氮含量降至2μg/g以下,并使大部分芳烃饱和。原料经过加氢异构脱蜡反应器可降低倾点,改进粘度指数以及生产高收率、高质量的基础油。原料经过加氢后精制反应器,它使残余的芳烃饱和,生产几乎无色、稳定的基础油。

3 “组合法”与“全氢法”

“组合法”以化学过程为主导,根据原料性质及产品要求相应的设置了单个加氢工艺单元,可转变非理想组分,非饱和烃含量低,安定性好,可以生产APIⅡ类润滑油基础油。

“全氢法”加工工艺可以降低倾点,改进粘度指数的同时下,还可以提高产品收率,生产高质量的润滑油基础油,同时保证残余的芳烃饱和,生产无色、氧化安定性好、满足APIⅡ+标准的润滑油基础油,满足市场需求的高品质润滑油。

4 国内外润滑油加氢工艺技术参数对比

国外具有代表性的润滑油加氢工艺有,Chevron公司的异构脱蜡工艺(IDW技术)、ExxonMobil公司的选择性脱蜡工艺(MSDW技术)和蜡异构化工艺(MWI技术)和Shell公司的异构脱蜡工艺。国内具有代表性的润滑油加氢技术有,石油化工科学研究院(RIPP)的催化脱蜡工艺和抚顺石油化工研究院(FRIPP)的异构脱蜡技术。

自上世纪90年代开始,国内研究机构进行加氢法生产润滑油基础油研究工作,先后在各种新型催化材料上做了大量的工作,开发出了石蜡烃择形异构化技术及配套的催化剂,具有较高的直链烷烃异构化活性和选择性,在相似的反应条件和产品质量条件下,综合性能达到目前国际先进水平。异构脱蜡工艺及配套催化剂等方面的创新技术内容授权专利了国内外30余件专利,具有自主知识产权。如抚顺石油化工研究院(FRIPP)的异构脱蜡技术于2005年首次工业应用,该技术通过中国石化的技术鉴定,并获科技进步三等奖。加氢裂化尾油异构脱蜡技术的成功工业应用,实现了全氢法生产润滑油基础油关键技术的突破,为全氢法生产润滑油基础油、白油和其它特种油品的技术开发奠定了基础,综合性能达到国际先进水平。

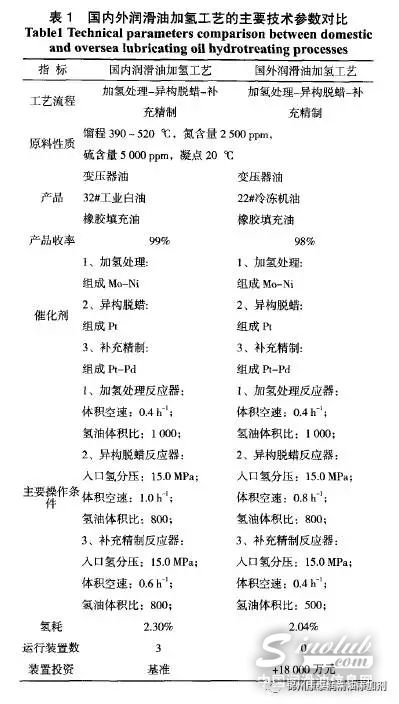

现将国内外润滑油加氢工艺进行主要技术参数对比,对比情况见表1。

从表l可以看出,国内外润滑油加氢技术生产的润滑油产品基本相同。国内外技术在关键技术参数、氢耗、液收、装置投资和商业化程度上各有优势。

从技术参数方面对比,国外的异构脱蜡催化剂和补充精制催化剂的操作空速高于国内催化剂空速,可以降低装置的设备投资。国外补充精制段要求氢油体积比为500低于国内润滑油加氢技术,可以降低装置的运行成本,降低能耗。

从氢耗方面对比,国外润滑油加氢技术的化学氢耗相对低于国内润滑油加氢技术的氢耗。

从液收方面对比,国内润滑油加氢技术的产品总液收稍高于国外润滑油加氢技术。

从装置投资方面对比,工艺流程、操作条件、产品性能、设备、管道选材等方面基本相同,但国外润滑油加氢技术的催化剂购置费较国内催化剂多出约18000万元。

从商业化程度方面对比,国内开发的“加氢处理-异构脱蜡-补充精制”技术于2008年实现首次工业应用。到2016年为止,国内共有3套装置得到应用,总加工能力超过50万t/a;国外的“加氢处理-异构脱蜡-补充精制”技术在国内目前没有工业化应用。

从技术综合比较来看,国内外技术在关键技术参数、氢耗、液收、装置投资和商业化程度上各有优势。